www.industria-portugal.com

08

'16

Written on Modified on

Usinagem Pesada - mas segura

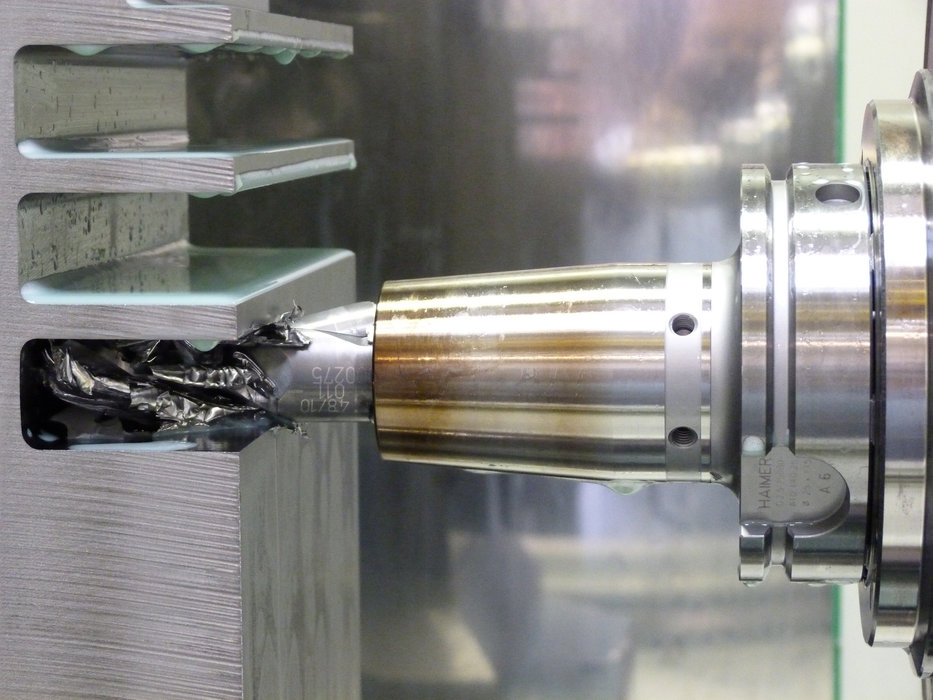

A importância do suporte da ferramenta ainda está subestimado, especialmente quando se trata de desbaste e usinagem pesada. Taxas de remoção de material nestes tipos de processos são absolutamente cruciais para a produtividade da operação de usinagem. Usando mandris térmicos especiais com os pinos de travamento e ranhuras em espiral na haste de ferramenta, agora é possível fresamento em cheio com altas taxas de avanço com até 2 x D (50 mm) ou mais em materiais de difícil usinabilidade. Estudos de aplicação realizados pelo fabricante de máquinas-ferramenta Heller provaram o efeito do sistema Haimer Safe-Lock ™.

Com mandris Haimer Power ou Heavy Duty e Safe-Lock ™ foi possível fresamento confiável de canais em cheio com ap = 2 x D.

Imagens: Heller / Haimer

Especialmente dentro da indústria aeroespacial, de energia e de engenharia mecânica, os gerentes de produção tem que preencher a lacuna entre a eficiência econômica e alta confiabilidade do processo ao trabalhar com materiais que são de difícil usinabilidade. Felizmente há tranquilidadeao saber que as inovações da tecnologia de usinagem continuam a se desenvolver para encontrar soluções para a demanda da produção.A Heller, fabricante de máquinas ferramentas, é conhecida como uma fonte de inspiração para esses tipos de inovações. A empresa, localizada em Nueringen, Alemanha, é conhecida por sua alta qualidade em centros de usinagem CNC de 4 e 5 eixos, centros de torneamento CNC, máquinas CNC para eixo comando e usinagem de cames, bem como sistemas flexíveis de usinagem. Clientes valorizam a sua gama de produtos e competência em gerenciamento da demanda por processos especiais. Ambas as qualidades resultam do processo de fabricação da Heller, que depende de uma colaboração mais estreita entre os clientes, fornecedores e institutos de pesquisa para permanecer na vanguarda da inovação.

Desbaste é um processo altamente promissor

Werner Kirsten, que está trabalhando no Departamento de Desenvolvimento de Tecnologia na Heller e é responsável pela área de "materiais de difícil usinabilidade", explica: "o nosso serviço inclui a otimização dos processos de usinagem em conjunto com nossos clientes efornecedores. Para dar suporte a esses serviços com testes práticos, o nosso Centro de Tecnologia está equipado com uma variedade de máquinas ". Na maioria dos casos, o objetivo é aumentar a produtividade sem comprometer a confiabilidade do processo. Kirsten acrescenta:" Muitas vezes alcançamos este objetivo com uma operação de desbaste otimizadaque, finalmente, resulta num processo de acabamento reduzida. Ao manter os mesmos valores de tecnologia, mas diminuindo a profundidade de acabamento de corte em 50%, o tempo global de processamento é reduzido pela metade. No entanto, isso requer sistemas confiáveis e processos controláveis durante o desbaste".

A este respeito, todos os componentes na cadeia de processo de usinagem tem que ser considerado, a fim de melhorar a produtividade. A máquina-ferramenta é o componente mais evidente do processo de usinagem, no entanto, a ferramenta, o sistema de fixação da ferramenta, o fornecimento de refrigeração e outros elementos também são essenciais para uma operação bem sucedida."No final, o elo mais fraco da cadeia do processo limita o sucesso", enfatiza Werner Kirsten. Na sua opinião departamentos de usinagem não prestam atenção ao porta ferramenta, mesmo sendo especialmente significativo para o corte de alta performance. "Muitos dos testes que realizamos durante os últimos anos provaram este ponto", explica Werner Kirsten. Nós percebemos que o porta ferramenta tem uma incrível influência sobre o processo de usinagem. No caso de mandris térmicos reforçados, por exemplo, a vibração está mais perto do ponto de suporte (devido à maior massa). O resultado é um processo de usinagem mais suave com menos vibração e uma melhor qualidade do acabamento da superfície, utilizando a mesma ferramenta, máquina, os parâmetros do processo e da tecnologia dispositivos de fixação".

Porta Ferramentas - um fator importante para a produtividade

Ao selecionar um correto portaferramenta, você pode até conseguir uma boa produtividade e qualidade superficial usando ferramentas de corte standard. Werner Kirsten refere-se a testes comparativos com ferramentas standard com quatro cortessem refrigeração interna. Como alternativa a um mandril térmico standard, ele selecionou um mandril Haimer Power Shrink com sistema Cool Flash, que garante que a refrigeração seja direcionada para as arestas de corte. "Comparado ao uso de um mandril térmico standard e refrigeção externa, fomos capazes de alcançar resultados significativamente melhores."

Quando um grupo de representantes da indústria aeroespacial, da Universidade Técnica de Dortmund e da Universidade Técnica de Hamburgo-Harburg, visitou Heller, foi realizado um extensivo estudo de aplicação de fresamento, em titânio Ti-6Al-4V.

Ganhando novos conhecimentos de casos difíceis

O centro de usinagem disponível era um quatro eixos Heller H 5000 com um redutor e spindle HSK-A100, que produz torques de até 2.290 Nm. Para demonstrar o potencial de processamento, diferentes fresas de diâmetro de 25 milímetros foram usadas para usinar entalhes em cheio em uma placa de titânio. Para simular as condições dosporta ferramentas utilizados na indústria aeroespacial, as ferramentas foram presas em mandris térmicos reforçados. A uma profundidade de corte axial de 0,5 a 1,0 x D, o processo de usinagem verificou-se ser muito confiável. Uma vez que o fuso não estava funcionando em plena capacidade, os participantes do estudo concordaram em aumentar a profundidade de corte total para 2 x D. Werner Kirsten explica: "Sob estas condições, a ferramenta é puxada para fora do mandril térmico durante a usinagem, usinando um rasgo próximo de 2.5xD a medida que avançava através da peça. No fim do entalhe a ferramenta finalmente quebrou como resultado do aumento das forças de usinagem".

Os especialistas em fresamento concordam quea força de fixação do mandril foi o fator limitador neste processo. Assim que a pressão axial e as vibrações relacionadas ao processo estavam muito altas a ferramenta se move para fora do mandril e mais para dentro da peça. Quando as pressões de corte aumentam, a ferramenta quebra e a peça é danificada.

Razões e possíveis contramedidas foram discutidas de forma intensiva. No final, Werner Kirsten desenvolveu a ideia de que as ferramentas são forçadas no sentido do fuso quando as forças de retenção são excedidos. Dessa maneira ele finalmente encontrou o sistema patenteado Haimer Safe-Lock ™ que além de aperto por atrito, tem o mesmo padrão de hélice na haste, como a ferramenta. Teoricamente, ele percebeu que, mesmo se a ferramenta se soltasseusando Safe Lock ™, ela seria puxado para dentro do suporte através das ranhuras helicoidais na haste e não para a peça. Um movimento que pode ser facilmente evitada através da utilização de parafusos de ajuste de pre-set.

Prevenção contra saída da ferramenta (pull-out)

Werner Kirsten entrou em contato com a Haimer, líder do mercado europeu para a tecnologia de porta ferramentas, a fim de testar o sistema de Safe-Lock ™: "nós gostariamos de saber se as nossas ideias poderiam ser postas em prática utilizando o sistema Haimer em um ambiente menos favorável. O desenvolvedor de tecnologia Heller repetiu o teste descrito, com algumas mudanças importantes. As ranhuras do sistema Haimer Safe-Lock ™ foram posteriormente acrescentado em ferramentas de metal duro semelhantes, mas o teste seria executado novamente com uma interface de cone reduzida (HSK 63 em vez de HSK 100), com um fuso de engrenagem 5-eixos, menos rígida e uma fixação diagonal da peça com menor estabilidade.

O resultado: Apesar destes fatores limitantes adicionais, a ferramenta foi capaz de processar uma usinagemde rasgoem cheio de 2 x D = 50 milímetros com a confiabilidade no processo completo. Werner Kirsten diz: "Desta forma, foram capazes de provar indiretamente que Safe-Lock ™ funciona e que a tecnologia térmica tem ainda mais potencial com HSK-A100, especialmente em centros de usinagem em 5 eixos com fuso de engrenagem." Depois esta usinagem de Ti-6Al-4V foi realizada várias vezes, inclusive durante o Airshow em Farnborough, em que foi comprovado que o limite anterior de 1 x D = 25 mm em usinagem de rasgos em titânio poderia ser dobrado com o uso do Safe-Lock ™.

Kirsten resume os resultados da seguinte forma: "Para operações de desbaste este é um processo confiável. Portanto eu considero o sistema Haimer Safe-Lock ™ um sistema prático, fácil de manusear e em adicional um processo mais confiável para a tecnologia térmica que já utilizamos, especialmente em conjunto com ferramentas standard de outros fabricantes. "

Fabricantes de ferramentas estão oferecendo produtos Safe-Lock ™

Desde o início de sua criação, a Haimer reconheceu o potencial incrível do sistema Safe-Lock™, e é por isso que a empresa criou um programa de licenciamento para dar a fabricantes de ferramentas inovadoras a capacidade de integrar o sistema de proteção contra descida de ferramentas patenteado em suas ferramentas. O resultado de sua visão de criar um sistema mais aberto tem sido um grande sucesso, com principais fabricantes de ferramentas de corte agora com acordos de licenciamento assinados, incluindo Walter, Widia, a Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, EMUGE Franken, de dados flauta, Niagara, OSG, Ferramentas SGS e recentemente Mapal.

Através do aumento constante de ferramentas Safe-Lock ™ no mercado via Haimer e seus parceiros licenciados, o sistema tornou-se o novo padrão de usinagem pesada e desbaste. Na verdade, a popularidade e simplicidade de Safe-Lock ™ é tal que também está substituindo o antigo sistema de aperto Weldon, em especial quando novas estratégias de usinagem como fresamento trocoidal (dinâmico) estão envolvidos. O presidente do grupo Haimer, Andreas Haimer explica: "Com o nosso sistema Safe-Lock ™ encontramos uma solução que combina a alta precisão de excentricidade com 100 % de proteção contradescida da ferramenta. O sistema tem estabelecido com sucesso um padrão na indústria aeroespacial e de um modo geral. para desbaste e usinagem pesada. E agora mais e mais companhias que fazem uso da estratégia de fresamento trocoidal(dinâmico) também estão fazendo a mudança para o Safe-Lock ™, e por uma boa razão ".

Durante as operações de fresamento trocoidal, onde a velocidade de corte e profundidade axial de corte pode ser aumentada através de suporte do software, a produtividade é significativamente melhorada. No entanto, o aumento dos parâmetros e as forças de corte que resultam do desempenho de corte superior criam uma situação onde a descida da ferramenta pode ocorrer muito facilmente. Antes do Safe-Lock, este problema foi evitado com hastes e mandris Weldon. No entanto o cliente tinha que sacrificar a velocidade e a precisão devido à natureza deste sistema de fixação. O mandril térmico com Safe-Lock ™ oferece a mesma segurança que o sistema Weldon, mas oferece a vantagem adicional de precisão e equilíbrio. O equilíbrio ideal e as características de excentricidade da tecnologia térmica em combinação com a segurança de fixação do sistema Safe-Lock ™, permitem uma maior produtividade alcançada através de maiores velocidades de corte e aumento da vida útil da ferramenta, todos com total garantia de segurança da ferramenta.