www.industria-portugal.com

19

'13

Written on Modified on

A série IM da Keyence acelera e simplifica o processo de inspeção para a Timex

O sistema de medição de dimensões por imagens da Keyence coloca à disposição de todos um processo de inspeção muito mais rápido.

"Procurávamos equipamento mais moderno e eficiente em matéria de inspeção ótica. Em outras palavras, queríamos conseguir inspecionar mais peças em menos tempo", refere Sylvain Scotto do Departamento de Controle de Qualidade da Fralsen. "Queríamos também uma máquina que pudesse ser manuseada por pessoas não especializadas e que tivesse a capacidade de registrar medições."

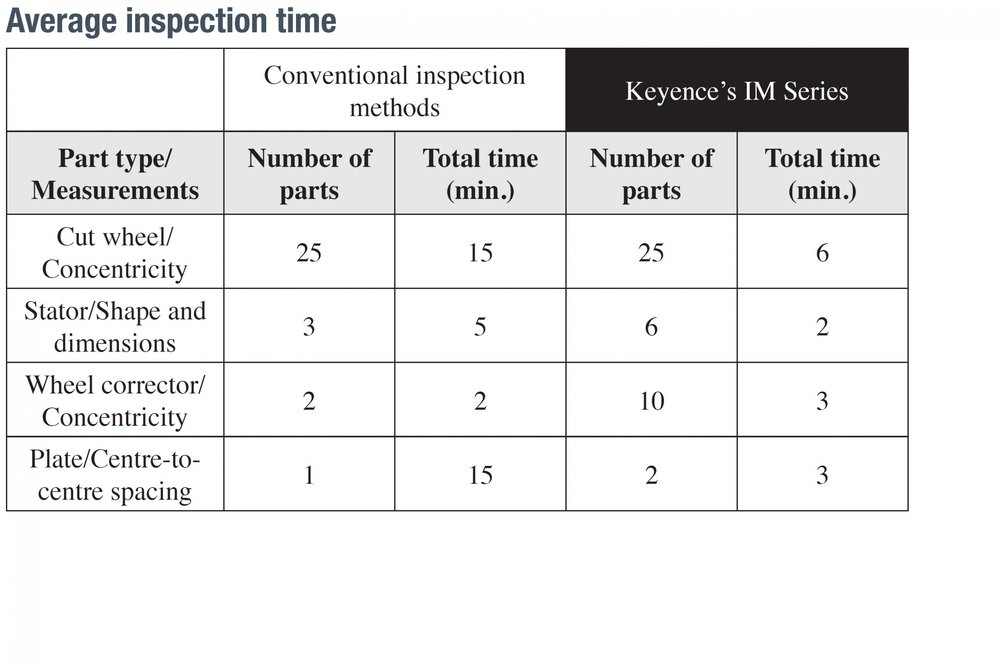

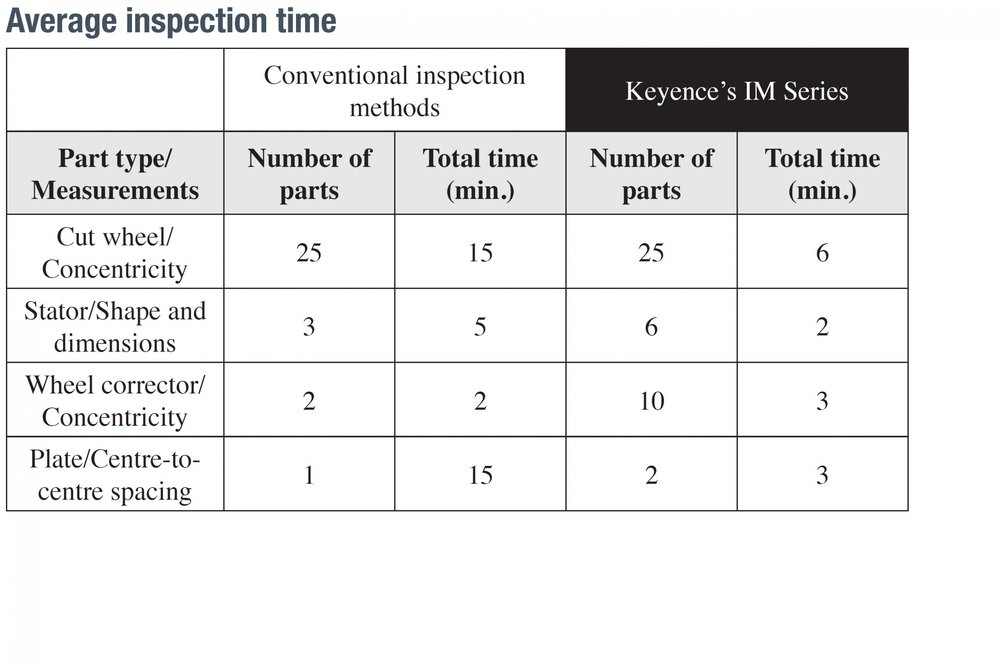

A margem de tolerância e o grau de exatidão são de 15 µm em relação à concentricidade e de ± 10 µm relativamente a espaçamentos e distâncias entre eixos. Existem pelo menos cinco pontos principais por peça. "Com equipamento de inspeção convencional, o processo de medição era muito demorado. Consequentemente, não podíamos medir muitas peças e existia o risco de deixar passar variações significativas em cada lote. Antes de recorrermos à série IM, usávamos diversos equipamentos. Apesar de ser bastante exato, nosso dispositivo de medição ótica não se revela muito prático no que diz respeito à realização de medições rápidas diárias. Além disso, o manuseamento desse dispositivo exige um nível elevado de competências. Apesar de os microscópios de oficina garantirem medições exatas, o seu manuseamento é complexo e o número de medições e peças que estes permitem é muito limitado. Além disso, tem que ser criado um ponto de referência para o alinhamento. Por fim, devido aos tempos de inspeção ocasionalmente longos, nossos modelos e projetores permitem apenas que seja medido um número limitado de peças, existindo ainda o risco de erros de interpretação.", acrescenta Sylvain Scotto.

"A série IM é mais fácil de manusear, permite poupar tempo e elimina variações de interpretação nas medições. Os resultados são exibidos de forma prática a cor verde (favorável) ou a cor vermelha (desfavorável). A solução da Keyence permite a medição simultânea de várias peças. As dimensões das peças e o número de elementos pertencentes ao programa são as únicas limitações. Não é necessário efetuar o alinhamento manual porque o sistema realiza todas essas operações através do reconhecimento da geometria de todas as peças. Além disso, é possível salvar resultados e rastrear estatísticas. Os perfis de peças podem ser comparados com perfis padrões importados a partir de arquivos CAD. Por consequência, já não é necessário colocarmos modelos nas peças e medir a olho as diferenças de forma. A máquina executa automaticamente a comparação e extrai uma imagem do contorno exibindo a diferença com a margem de tolerância. Como resultado, o processo de medição é rápido e não exige competências especiais."

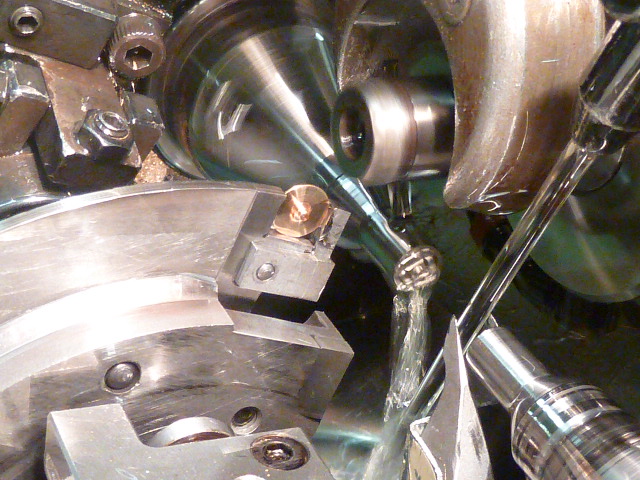

O novo sistema de medição de dimensões por imagens da série IM-6500 mede características de forma confiável em muito pouco tempo. Basta colocar um objeto no suporte e apertar o botão. Em segundos, são medidos até 99 pontos com uma repetibilidade de ± 1 mícron. Os objetos são localizados e medidos independentemente da sua posição ou direção e não há risco das medições serem afetadas por variações nos níveis de competências do operador. Graças ao método de detecção de formas iPASS, o sistema estabelece a posição e o ângulo dos objetos fazendo com que as medições ocorram automaticamente.

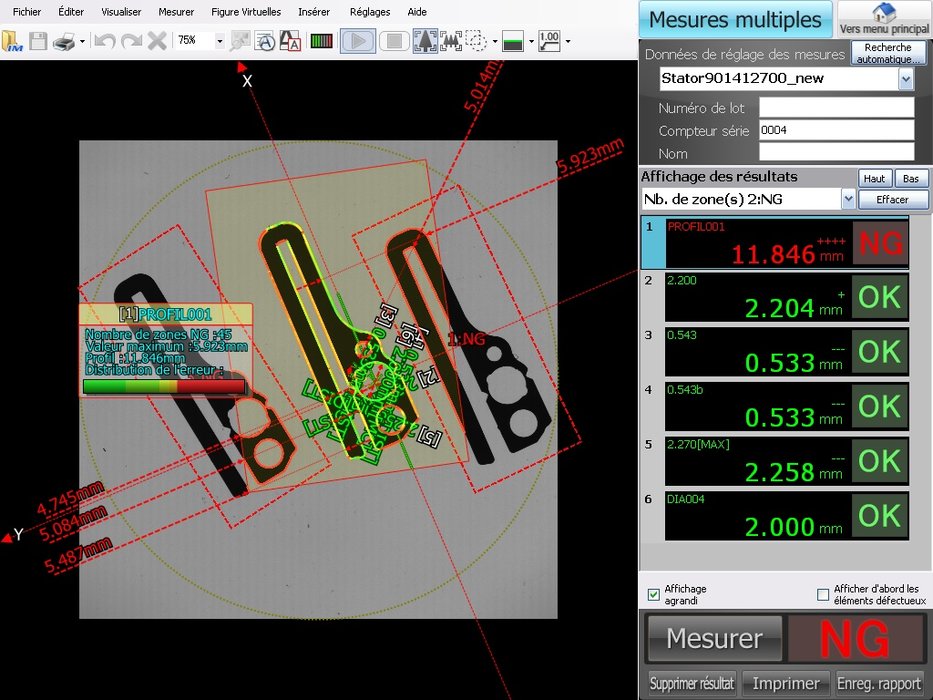

O contorno do estator encontra-se sobreposto no arquivo CAD. Com o método antigo (modelo e projetor), esse processo era demorado. Atualmente é possível inspecionar três peças em menos de um minuto em vez de cinco em cinco minutos.

O perfil permite também que o Departamento de Engenharia Mecânica veja quais são as áreas das peças que necessitam ser trabalhadas de novo. O contorno vermelho demonstra que o estator está no limite da margem de tolerância em determinadas áreas (zona azul).

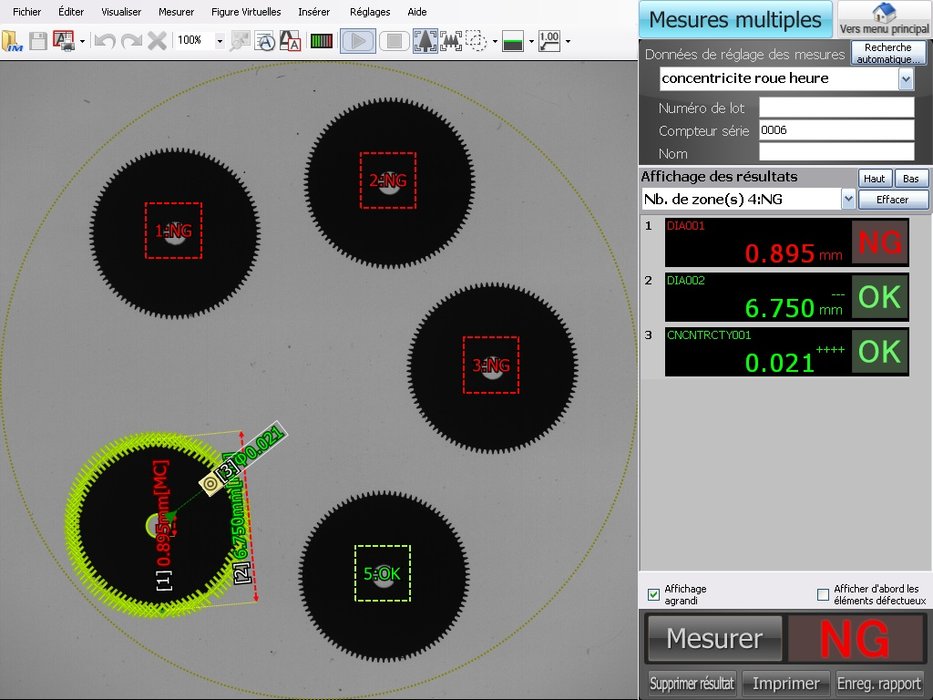

"A adaptação ao sistema revelou-se fácil porque apenas é necessário ajustar a focalização e carregar o programa relativo à peça a inspecionar. Todos os técnicos de controle de qualidade do Departamento de Qualidade utilizam a máquina para realizar a inspeção final das peças antes destas darem entrada no estoque. Os operadores da seção de corte também utilizam essa máquina para medir determinadas peças durante a fabricação. A programação é totalmente intuitiva. A existência de tempos de inspeção mais rápidos permite rastrear melhor as dimensões e melhorar continuamente a qualidade do grande número de peças que produzimos. Além disso, não recebemos nenhuma reclamação por parte de clientes relativamente a peças medidas pela máquina. Por exemplo, utilizamos o IM-6500 da Keyence para inspecionar a concentricidade de todas as engrenagens cortadas e registramos automaticamente as medições." refere Sylvain Scotto.

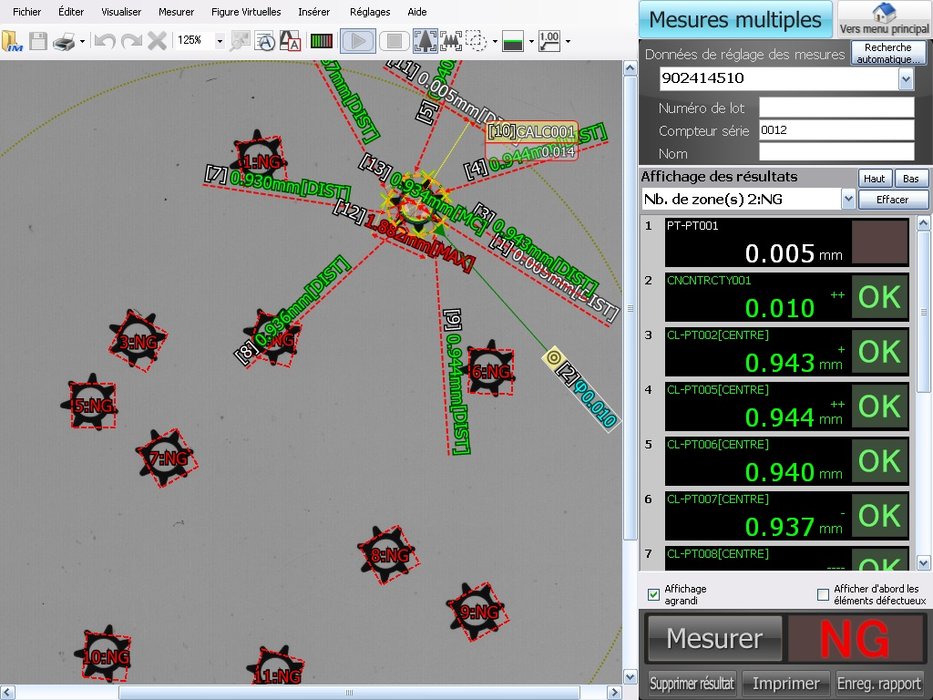

Medindo as engrenagens : inspeção da concentricidade da dentadura em relação ao diâmetro interno. Com um projetor de perfis e um modelo, as três peças foram inspecionadas em três minutos. Com a série IM, a Timex tem a capacidade de inspecionar (e registrar) simultaneamente mais de 10 peças no mesmo período de tempo.

Engrenagens cortadas: inspeção da concentricidade da dentadura em relação ao diâmetro.

Inspeções das distâncias entre eixos dos diâmetros do jogo de engrenagens em placas de plástico. É possível realizar a inspeção de duas peças em menos de três minutos.

Inspeções das distâncias entre eixos dos diâmetros do jogo de engrenagens em placas de plástico. É possível realizar a inspeção de duas peças em menos de três minutos.

Para mais informações consulte o site: http://www.measurecentral.com/IMNEWS