www.industria-portugal.com

14

'14

Written on Modified on

Control Techniques

Eficiência energética – la Compagnie des Fromages acredita na inovação com as tecnologias Emerson.

A subsidiária do Grupo Bongrain procura uma política para reduzir o seu consumo de energia e emissões de CO2 através do investimento numa instalação desenhada pela Cofely Axima, uma empresa líder na refrigeração industrial e subsidiária da GDF Suez. Esta solução destaca-se pela utilização de um processo que aquece e arrefece em apenas um ciclo e pela utilização de componentes chave fornecidos pelo Grupo Emerson - um compressor de parafuso único Vilter da Emerson Climate Technologies e uma unidade de acionamento de velocidade variável Leroy-Somer da Emerson Industrial Automation.

La Compagnie des Fromages faz parte do Grupo Bongrain, a quinta maior empresa de processamento de leite a nível mundial, e emprega 18.870 pessoas.

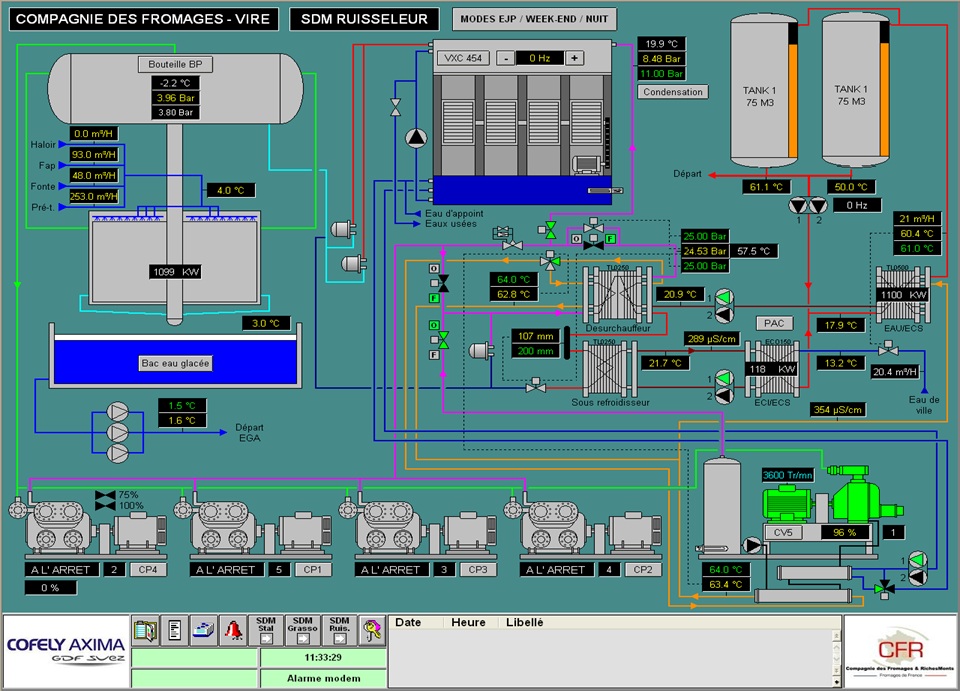

"Uma vez que prestamos serviços de consultoria aos nossos clientes, realizámos uma auditoria energética à fábrica da la Compagnie des Fromages na localidade de Vire," afirma Jean-Yves Druillennec, Gestor de Desenvolvimento Sustentável da Cofely Axima-GDF Suez. A auditoria, que foi baseada numa série de medições, apresentou uma visão geral dos níveis de consumo da fábrica de Vire e sugeriu a substituição dos seus quatro compressores de pistão, que permitiam apenas arrefecimento, através de uma bomba de refrigeração.

Uma bomba de refrigeração é um sistema termodinâmico de transferência de calor que pode arrefecer e aquecer ao mesmo tempo. O sistema de refrigeração torna possível a disponibilização de capacidade arrefecimento ao evaporador e capacidade de aquecimento ao condensador. Quando são produzidos 1000 kW de água fria em Vire, são recuperados 1300 kW de energia ao mesmo tempo e combinados com apenas 100 kW de eletricidade para aquecer água até +62°C. Toda a energia produzida e utilizada é totalmente recuperada. Uma unidade intermédia de armazenamento de 150 m³ permite que a energia seja utilizada para produzir a água quente necessária para o processo (particularmente para as operações de limpeza). Com o sistema antigo, essa água era aquecida a gás, o que representava emissões de carbono muito mais elevadas. Adicionalmente, o calor produzido era libertado para a atmosfera através de uma torre de arrefecimento ao invés de ser recuperado e reutilizado. O novo sistema poupa 9000 m3 de água por ano e reduziu a utilização da torre de arrefecimento que, com as suas nuvens de vapor, tinha sempre um efeito negativo junto dos residentes locais.

No centro do sistema está um motor de 390 kW e uma unidade de acionamento de velocidade variável. Ambos são fabricados pela Leroy-Somer e alimentam um compressor de parafuso único Vilter com uma capacidade de arrefecimento de 1000 kW. O refrigerante utilizado pelo sistema é o amoníaco (NH3), um meio natural de transferência de calor normalmente utilizado nestes casos. O arrefecimento e o aquecimento ocorrem em simultâneo durante um terço do tempo. Para aumentar a temperatura da água de 15 para 58 °C (com um COP* combinado de 7,67), o amoníaco, depois de ter removido calor do lado frio para produzir água fria, é comprimido para alcançar a pressão e temperatura corretas. Uma vez que esta temperatura é muito mais elevada do que a temperatura normal dos sistemas de arrefecimento convencionais, o amoníaco é condensado aos 59 °C. A água é aquecida através da transferência de calor do amoníaco pelo condensador e através de outros permutadores de calor em vários pontos do sistema para fins de otimização de calor.

Durante o terço restante do tempo é produzida água fria convencionalmente com um COP de 5,75. Por fim, o sistema irá recuperar todo o calor extraído durante a produção de água fria.

Retorno do investimento em 18 meses

Na fábrica de Vire são produzidos diariamente 200 m3 de água quente a 60 °C e água fria de 1 a 7 °C. Para isso, o sistema antigo consumia uma média de 820 kW de energia por tonelada de produção por ano. Com o novo sistema, este nível foi reduzido para apenas 560 kW. "Como resultado, o período de retorno é particularmente curto, mesmo quando é incluída a assistência, que representa menos de 20% do financiamento", afirma Patrick Marie, Gestor de Manutenção da la Compagnie des Fromages. "O processo para produzir calor com menos eletricidade não é a única fonte de poupança de energia", afirma Jean-Yves Druillennec. "A utilização de componentes com uma eficiência energética muito superior é a outra fonte."

Sistemas de acionamento Dyneo®: alta eficiência e alta fiabilidade

Dyneo LSRPM é uma gama de motores síncronos de ímanes permanentes que incorpora tecnologia patenteada pela Leroy-Somer. O design inovador do rotor de íman aumenta significativamente a eficiência para níveis de aproximadamente 98%.

"É 7% mais eficiente a nível energético que os motores de indução de alta eficiência, o que é significativamente benéfico em termos de rentabilidade, especialmente considerando que está previsto que os custos de eletricidade sofram um aumento de 25% nos próximos cinco anos. O que distingue este motor é o facto de ser ideal para controlo de velocidade. Percebemos que alguns motores de indução estavam sob demasiada carga em condições não estacionárias. Com os motores da Leroy-Somer não temos esse problema. Os motores permanecem fiáveis independentemente da carga aplicada. Se fossem utilizados motores de indução, teriam que ser sobredimensionados".

As baixas perdas da tecnologia de rotor de íman reduzem consideravelmente o aquecimento dos rolamentos. Consequentemente, os rolamentos não necessitam de uma lubrificação tão frequente e a vida útil do motor é alargada. "Implementámos mais de 30 aplicações em quatro anos sem um único problema", acrescenta Jean-Yves Druillennec.

Tecnologia Vilter para maior fiabilidade e eficiência energética

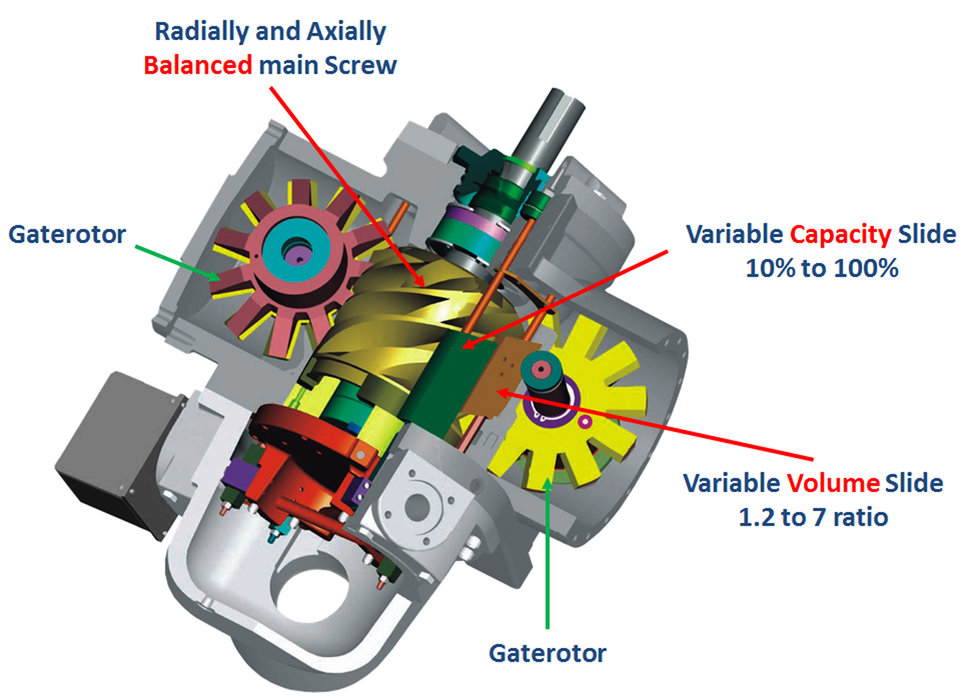

A Vilter é uma marca da Emerson Climate Technologies que emprega mais de 16.000 pessoas em todo o mundo. Em vez de compressores padrão de parafuso duplo, a empresa utiliza um processo extremamente característico - Compressores de parafuso único. A compressão é realizada por um único fuso e dois rotores em forma de estrela. O compressor foi concebido para equilibrar o fuso único radialmente e axialmente. Este equilíbrio faz com sejam aplicadas apenas cargas muito reduzidas aos rolamentos, alcançando assim um elevado nível de fiabilidade com níveis de vibração e de ruído consideravelmente reduzidos. Este design permite que a Vilter ofereça a sua exclusiva garantia 5/15 (5 anos para o compressor e 15 anos para os rolamentos).

O segredo para a alta eficiência energética do compressor de parafuso único é o exclusivo sistema de deslizamento Parallex™ da Vilter, que permite que o compressor trabalhe com a eficiência ideal ao longo do seu intervalo de capacidade. Os deslizamentos de capacidade e volume (com uma taxa de volume aumentada de 1,2 para 7,0) movem-se independentemente um do outro sob todas as condições de operação, eliminando a sobrecompressão ou a subcompressão e economizando cavalos de potência do motor. "O que destaca estes compressores é a possibilidade de ajustar independentemente a sua capacidade e taxa de volume. Isso faz realmente a diferença sob condições de carga parcial. Sempre considerámos os compressores Vilter claramente mais eficientes a nível energético do que os compressores padrão de tecnologia de fuso duplo. Dependendo da aplicação, os compressores de fuso único podem ser até 10% mais eficientes", afirma Jean-Yves Druillennec.

O que conta é o custo total

A Cofely Axima foi a responsável por gerir todos os aspetos do projeto, desde a engenharia e instalação ao controlo e supervisão (controlo PLC, controlo imediato do desempenho e rastreabilidade de todos os parâmetros). Só a instalação elétrica é que foi adjudicada a terceiros. O processo da La Compagnie des Fromages esteve parado apenas 3 horas, durante a fase de colocação em funcionamento. A Cofely Axima está a instalar vários sistemas em países como a Tailândia, Kuwait e Itália. "Estamos a assistir a uma pressão descendente nos preços. Os nossos clientes apenas estão interessados em soluções que ofereçam um retorno total em menos de dois anos. É importante ser capaz de fazer promessas que sabemos que podemos cumprir. No geral, as soluções da Emerson são mais eficientes e fiáveis e muito mais flexíveis para condições não estacionárias. O sistema completo torna possível fazer uma verdadeira diferença no custo total", afirma Jean-Yves Druillennec.